|

Hacía bastante tiempo que tenía ganas de probar este método de fabricación de PCBs que ya conocía (aunque sólo a nivel teórico, de leerlo en algunas páginas). Ayer le ha llegado el día y hoy os cuento como ha sido esa tarde de experimentos caseros fabricando PCBs, o sea: tarjetas o placas para circuitos impresos ;-)

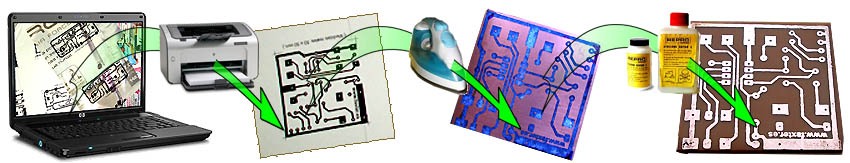

El proceso sobre el que trataremos consiste en depositar tóner, con una impresora o fotocopiadora, sobre un soporte como el papel para luego transferirlo de dicho soporte a la placa de cobre aplicando calor. Finalmente, por medio de un ácido, eliminamos el cobre sobrante para obtener la PCB definitiva.

El tóner debe quedar lo mejor fijado posible al cobre para que actúe como película protectora del mismo en el proceso final de atacado o quemado de la placa.

Empecemos por ver los materiales necesarios:

- 1.- El diseño original con el circuito impreso por una impresora láser o una fotocopiadora (1).

- 2.- La placa de cobre (2) bien limpia, sin restos de óxido, suciedad o grasa (ni de los dedos).

- 3.- Un esponja con estropajo verde. De las que se usan en casa para fregar los cacharros.

- 4.- Un estropajo de virutas de acero, usado también el el hogar habitualmente.

- 5.- Una plancha corriente de planchar la ropa (no necesita tener vaporizador de agua).

- 6.- Atacador. En este caso, atacador rápido de la marca REPRO Circuit.

(1) Importante: el diseño, una vez pasado a la placa de cobre, saldrá invertido respecto al papel. Imprimir el original en modo espejo.

(2) La placa de cobre será la típica placa, de baquelita o fibra de vidrio, que se utiliza para la fabricación de circuitos electrónicos impresos.

Nos ponemos manos a la obra:

Según muchos comentarios que he leído, uno de los puntos más críticos para alcanzar un final feliz que presenta este sistema de fabricación de PCBs está relacionado con el tipo de papel utilizado.

Casi por unanimidad coinciden en que el mejor tipo de papel es el papel fotográfico: un papel glossy, satinado, brillante … al parecer el grosor del mismo no tiene mayor importancia en el proceso.

Bajo estas premisas me armé de varios tipos de papeles para el experimento:

- Papel fotográfico FOTOGLOSSY de 210 g. Y 5760 dpi.

- Papel vegetal o papel cebolla de 90 g.

- Papel de hojas de un par de revistas de uso habitual.

… y los pasé por la impresora HP LaserJet P1005, en el modo de mayor resolución (1200 x 600 dpi), para imprimir en cada uno de ellos varias copias iguales del mismo circuito y poder comparar así en igualdad de condiciones.

Quien no disponga de una impresora láser a mano, puede acudir a una copistería y solicitar una fotocopia del circuito que aporte, indicando que desea una copia bien cargada (limpia, nítida y con un color negro bien fuerte).

No olvidarse de pedir o llevar el papel adecuado para la copia ... el papel habitual seguramente no servirá para lo que nos traemos entre manos.

|

Acondicionar bien la placa de cobre contribuye al éxito del experimento.

Bajo el agua de un grifo (fría o caliente), con el estropajo verde y un lava-lozas de casa (tipo Fairy), se frota bien toda la parte de cobre hasta que quede limpia y brillante.

Finalmente, sobre todo si se observan manchas de grasa, se le puede dar una pasada con un paño empapado en alcohol de casa y se deja secar bien.

Una vez limpia se evitará meter las zarpas (dedos y todo eso) sobre el cobre ya que, las manchas de grasilla, son las que más problemas suelen causar en los procesos siguientes.

|

|

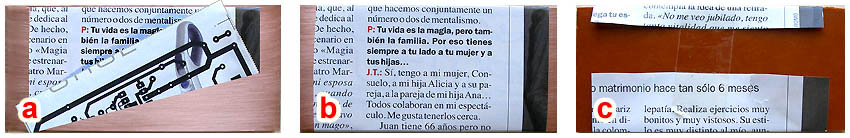

Para iniciar el proceso he comenzado por recortar el trozo de papel que contiene el circuito dejando espacio sobrante para poder sujetar el papel a la placa. Mejor con imágenes:

a.- Con el lado de cobre de la placa hacia la vista, coloco y estiro el papel de forma que el dibujo con el tóner quede en contacto con el cobre (que ha de estar bien limpio, recordemos).

b.- Pliego el papel sobrante hacia el otro lado de la placa procurando que no se hagan arrugas ni queden flojedades.

c.- Volteo la placa y pongo un trozo de celofán o cinta adhesiva para sujetar mejor el papel a la placa por esta parte de atrás.

El Planchado _______________________________________________

Antes de proceder con el planchado se debe haber dado tiempo al calentamiento previo de la plancha eléctrica. Para este experimento, la he puesto a una temperatura aproximada de ¾ del máximo, es decir, bastante caliente pero no al tope.

El planchado ha de hacerse de forma uniforme dando todo el calor que sea necesario para el correcto fijado del tóner al cobre pero evitando, a la vez, que la plancha de cobre pueda despegarse o dañarse por un exceso de calor.

No en vano, este es el segundo punto crítico que puede tirar al traste nuestro experimento.

El proceso de planchado se hace sólo por el lado del cobre y debe aplicarse únicamente calor seco. Recordemos que se trata de fijar el tóner del papel al cobre de la placa por mediación del calor.

Poned algo por debajo (una servilleta, un periódico, etc.) para proteger y aislar. La placa, en algunos momentos, va a ponerse bastante caliente … cuidado incluso si intentáis tocarle con los dedos.

En mi caso cubro y caliento inicialmente toda la placa ejerciendo un poco de presión con la plancha y la dejo estar así, quieta, alrededor de 20-30 segundos. Luego voy trabajando por partes pero evitando siempre que ninguna parte llegue a enfriarse demasiado. A veces dejo la plancha sola, quieta, cubriendo toda la placa cerca de ½ minuto para seguir, como antes, trabajando por partes: calentado unas y dejando que se refresquen un poco las otras.

Por lo que he experimentado me ha dado la impresión de que, para que el tóner se fije mejor al cobre, es importante mantener siempre una temperatura alta y uniforme evitando enfriamientos pronunciados.

En las pruebas que mejores resultados he obtenido, el tiempo total de planchado ha durado entre 6 y 8 minutos. Quizás tampoco estaría mal un tiempo de planchado de 10 minutos.

En algunos sitios he leido que son suficientes un par de minutos para el planchado pero yo dudo que sea correcta esa afirmación.

He utilizado tiempos cortos (2-4 minutos) y he visto que el tóner se fijaba al cobre ... pero lo hacía de forma poco firme, apareciendo bastantes imperfecciones al intentar retirar el papel.

Con el papel, el calor y el tiempo de planchado que yo he empleado he podido constatar que el tóner se queda fijado al cobre con una dureza asombrosa, llegando a ser incluso difícil hacerlo desaparecer luego con el estropajo de virutas de acero.

El Pelado _______________________________________________

Una vez terminado el tiempo de planchado, se pone a remojo la placa para enfriarla convenientemente y humedecer el papel para que este salga más fácilmente.

g.- En un cacharro cualquiera con agua del grifo a la temperatura ambiente se mete la placa durante unos 3 – 5 minutos (esto depende un poco del tipo de papel que sea). No importa si pasa más tiempo en el agua, el tóner ya solidificado no se daña por estar en contacto con el agua.

h.- Seguidamente vamos tirando del papel con suavidad y pelándolo hasta que se desprenda por completo (esto puede hacerse dentro del agua). Siempre van a quedar trozos todavía pegados pero de eso ya nos iremos ocupando.

i.- Papel retirado casi por completo.

j.- Si el papel es suficientemente fino, se puede pelar fácilmente con los dedos (no con las uñas, ojo) y mejor todavía si el proceso se hace bajo el agua del grifo.

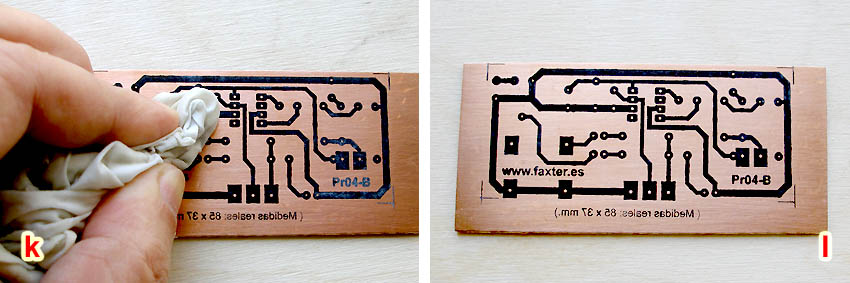

k.- He comprobado, como recomendaban en alguna página (siento no recordar URLs) que un trapito bien humedecido en agua va fenomenal para limpiar en profundidad el papel que se resiste a salir. También he visto (leído) que algunos lo hacen con un cepillo de dientes viejo.

En cualquier caso, se trata de limpiar lo mejor posible los restos de papel y evitar rallar o levantar el tóner que ahora está endurecido sobre el cobre.

l.- Así ha quedado la criatura después de pasar por los procesos de planchado y pelado.

En el caso de que existan detalles que necesiten alguna corrección, podemos utilizar un rotulador que tenga una tinta resistente al ácido (la mayoría de rotuladores de tinta permanente sirven) y corregir o añadir todos los trazos que sean necesarios antes de proceder al quemado.

Si, finalmente, la cosa no ha salido como esperábamos, sólo tendremos que limpiar bien el tóner (como se explica más abajo) para volver a dejar otra vez la placa de cobre lista para nuevos intentos.

El Quemado _______________________________________________

El quemado o atacado es un proceso químico que atacará al cobre en todas aquellas zonas de la placa que no estén protegidas por una máscara de tóner. Es decir: todo lo que hay de cobre bajo el tóner permanecerá y todo lo demás de cobre será comido por el ácido.

Advertencia 1: EVITA CUALQUIER CONTACTO FÍSICO CON EL ÁCIDO y lava con abundante agua corriente cualquier salpicadura accidental.

Advertencia 2: el proceso de atacado desprende vapores tóxicos que no deben ser inhalados. HAZ ESTE TRABAJO AL AIRE LIBRE O EN UN LUGAR BIEN VENTILADO.

Advertencia 3: los ácidos empleados comúnmente para atacar el cobre también atacan en mayor o menor medida a otros metales, por lo tanto, NO UTILICES HERRAMIENTAS O METALES … utilizar preferiblemente utensilios de plástico, madera o vidrio durante todo este proceso y no trabajar en lugares como lavabos metálicos (de acero, aluminio, etc.) o que lleven elementos metálicos como grifos o desagües de cobre, plomo, etc.

Cuidado también con la ropa, puede estropearla si le cae ácido encima.

Notita secreta: Aunque metas los dedos en el ácido (este ácido del que hablamos), si no tienes heridas o similares, no tiene porque pasarte absolutamente nada (yo lo he hecho en bastantes ocasiones). Eso sí, después del contacto, lava bien las manos con abundante agua y evita tocarte los ojos, la nariz o la boca, mientras tanto ;-)

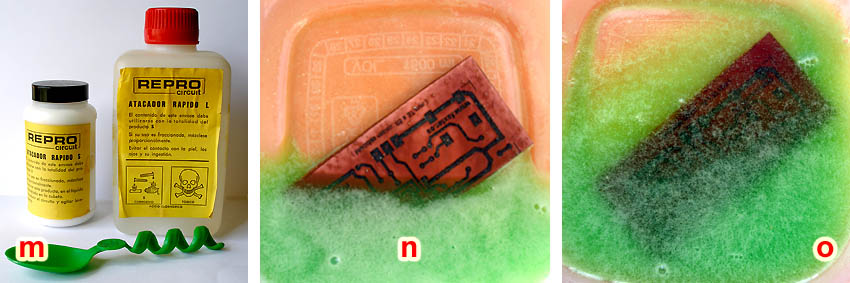

m.- Habitualmente utilizo un atacador rápido de la marca REPRO Circuit el cual os recomiendo porque realmente funciona bien (y no por hacerles publicidad gratuita). Lo suelen tener en las tiendas de electrónica y dura una eternidad.

Se compone de un par de botes (polvos +líquido) que entran en reacción cuando se mezclan. Así se puede preparar la cantidad que se necesite en cualquier momento y sin necesidad de calentar la mezcla.

De hecho, el que he usado para este experimento debe llevar en casa unos 10 años por lo menos (no es mentira), ya estaba empezado de no sé cuando y ha reaccionado estupendamente como podéis ver en las fotos.

n.- Introduzco y baño abundantemente la placa en el ácido, meciendo suavemente la cubeta. Observaréis que, a medida que va comiendo cobre, el ácido va tomando un color verdoso cada vez más oscuro.

o.- Sigo bañando, meciendo y vigilando de vez en cuando como va el proceso.

p.- Aquí se puede ver que, en la parte superior de la placa, todavía hay unos islotes de cobre que no han sido atacados completamente por el ácido así que … a seguir con el baño y el meneito hasta que esté concluido el atacado.

No conviene dejar la placa en el ácido después de que esté lista, porque el ácido seguirá intentando atacar el cobre que está debajo del tóner y suele terminar por conseguirlo.

q.- Así que, cuando ya la veamos lista (limpia de cobre sobrante), llenaremos el cacharro con abundante agua y veremos como ( ¡ oh, sorpresa ! ) el líquido que antes era verde se torna en un bonito y suave color azul cielo.

Agua, mucha agua … es importante neutralizar al máximo el ácido ahora que ya ha terminado con su función.

r.- Y aquí, de nuevo, la criatura. Despojada del cobre sobrante y todavía con el tóner encima.

Resultado Final _______________________________________________

Un último paso, para terminar, que consiste en eliminar el tóner y limpiar las pistas adecuadamente.

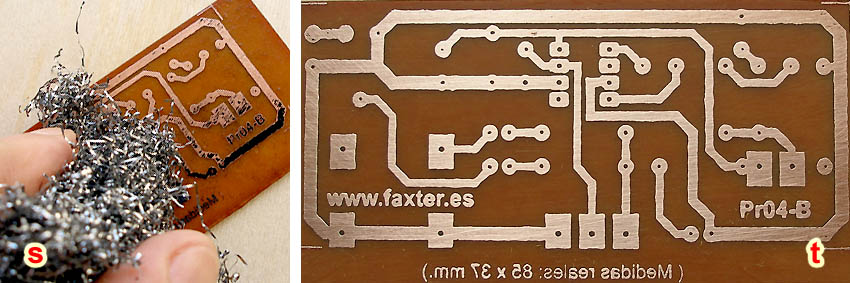

s.- El tóner sale frotando suavemente con un estropajo de virutas de acero y agua (parece ser que la acetona es un buen disolvente para eliminar el tóner). Si se desea se puede utilizar el estropajo verde que ya hemos visto pero, seguramente, será más lenta la maniobra.

Finalmente podemos darle una pasada, de nuevo, con el estropajo verde, el liquido lava-lozas y abundante agua para dejarla guapa.

No conviene utilizar lijas o limas que erosionen mucho el cobre ya que se trata de una lámina del grosor de sólo un papelillo de fumar y podría quedar demasiado debilitada para soportar adecuadamente los posteriores procesos de taladrado, soldado y su futuro trabajo eléctrico.

t.- La criatura después de finalizar todo el proceso de conversión en una PCB al uso :-))

Ahora sólo quedaría hacerle los taladros para los componentes y recortar la placa sobrante para darla por finalizada al 100%.

Conclusión _______________________________________________

Este sistema, ahora que se ha visto el acabado final, no es un sistema que permita conseguir unos resultados profesionales … pero es lo suficientemente sencillo, rápido y barato como para poder utilizarlo en casi todos aquellos casos que no demanden muchas exigencias.

Me ha gustado el experimento y me ha gustado el resultado … me lo he pasado bien ;-)

No os lo he dicho todavía, ¿sabéis con cual de los papeles he observado mejores resultados?.

Sorprendentemente, con el papel de una de las hojas de la revista Pronto (je).

Es un papel bastante fino y el tóner se transfiere muy bien a la placa de cobre, además es muy fácil de pelar con los dedos.

No importa que ya estén impresas las hojas, las revistas se imprimen con tintas que no salen con el calor ni con el agua. Esto permite que puedan ser impresas con tóner por encima y soportar todos los procesos posteriores sin ningún problema.

El papel que se ve en las fotos es el que se comenta.

Aunque existe un papel especial para este sistema de fabricación de PCBs llamado Press-n-Peel, es un papel bastante caro en comparación con el que estamos hablando (hojas de revistas) y desconozco si ofrece una diferencia de calidad tan palpable que haga preferible su utilización (?).

Con todos los papeles que he utilizado en este experimento sucede lo mismo: las líneas no quedan bien rectas sino que aparecen con un efecto tipo ondas de agua y aparecen, además, ciertas deformidades en el resultado final.

Supongo que esto se debe a que, en el proceso del planchado, la transferencia del tóner no ha sido todo lo uniforme que debiera. Quizás por un reparto de calor desigual, por no ejercer una presión idéntica en todas las zonas, por pequeños desplazamientos del papel sobre el cobre, por las dilataciones del papel y el cobre, o bien por la combinación de varias de ellas.

El caso es que, como habéis podido observar, es un sistema que tampoco está nada mal … sobre todo si vamos a utilizarlo para la bricoelectrónica, que es de lo que tratamos en este sitio.

Los circuitos construidos con este sistema pueden ser tan perfectamente funcionales como los construidos con medios profesionales … la diferencia más acusada será la estética.

Recomendable … ¡ prueba superada ! ...

Ahora os toca experimentar a vosotros ;-)

|